一、长交期物料的特点与挑战

定义

长交期物料(Lead Time SKU,LT SKU)是指交货周期超过一定时间(例如4周以上)的物料。

定制化物料:生产或加工周期较长。

进口物料:涉及跨国运输、清关、国际物流等复杂环节。

季节性物料:例如节庆商品、农产品等。

挑战

需求不确定性:需求波动大,预测难度高,可能出现超出预期的销售量或低于预期的需求。

供应链复杂性:供应商生产周期长,国际运输时效不稳定,缺少快速响应能力。

库存积压风险:长交期物料容易造成库存积压,影响资金流动。

二、长交期物料的预测与计划

1. 需求预测

长交期物料的需求预测需要更长时间跨度的考虑,并结合短期预测和长期趋势。

方法:

滚动预测:每月调整一次预测值,确保随着市场变化和数据更新,预测更加准确。

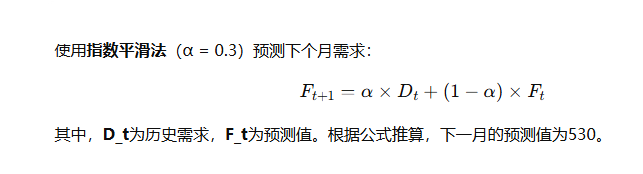

时间序列法:通过对历史数据的分析,使用移动平均、指数平滑法等方法预测未来需求。

基于事件的预测:如节假日、促销、市场活动等外部因素,预测会有明显波动的产品需求。

工具:

Excel:用于简单的预测模型,如移动平均、指数平滑法等。

高级系统(如SAP IBP、Oracle Demantra):集成多种算法和外部数据源进行复杂预测。

举例: 假设某产品的过去6个月销量如下:

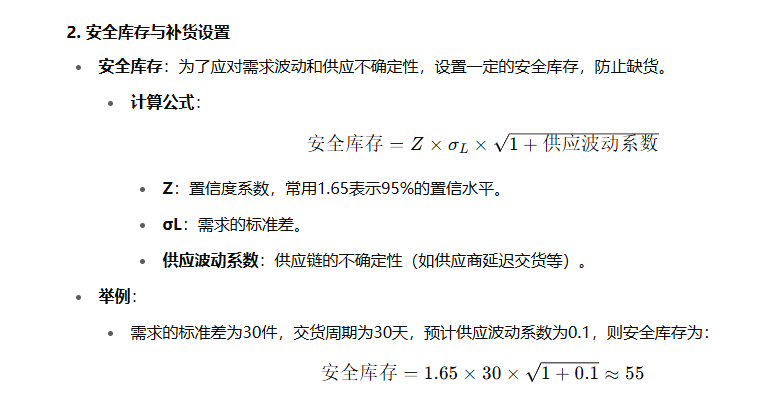

3. 补货周期与批量设置

补货周期:设定补货周期,避免过多的库存占用资金。

设置原则:根据物料的交货周期(Lead Time)设定补货周期,确保供应及时。

最小批量:考虑生产批量、采购成本等因素设置最小订货量,避免频繁的小批量采购。

三、采购与供应商管理

1. 采购策略

提前采购:考虑到长交期物料,提前进行采购计划,避免因需求激增或供应不及时造成断货。

批量采购与优化订货量:通过与供应商谈判,获得批量采购优惠,并优化订货频次,减少库存周转率。

灵活采购:与供应商达成灵活协议,能够根据需求波动调整采购量,减少风险。

2. 供应商管理

多源供应:建立多个供应商来源,减少单一供应商导致的供应中断风险。

供应商评估与优化:定期评估供应商的交货准时性、质量及响应速度,确保物料能够按时到货。

四、生产与配送计划

1. 生产计划

柔性生产:生产计划具有一定的灵活性,可以根据需求波动进行调整,避免过多积压。

多工厂协作:根据需求和产能情况分配生产任务,缩短交货时间。

2. 配送计划

集中与分布仓配合:根据市场需求的变化,合理选择配送方式,减少运输成本与时间。

动态库存管理:实时监控库存状态,调整库存分配。

五、系统支持与自动化

1. MRP与APS系统

MRP系统:自动生成生产和采购计划,确保物料及时到位。通过MRP II进一步扩展到生产调度、能力需求计划等。

APS系统:优化生产与库存管理,结合实时数据进行动态调整,最大化资源利用率。

2. ERP与WMS集成

ERP系统:提供库存、订单、采购、财务等一体化管理,确保各环节信息流畅。

WMS系统:仓库管理系统实时更新库存,自动生成补货请求,减少库存积压。

六、持续优化与回顾

1. 定期回顾

月度库存回顾:每月回顾库存数据,检查库存水平与需求预测的准确性。

供应商绩效回顾:每季度评估供应商的交货及时性与质量表现,确保供应链的稳定性。

2. 预测误差分析与调整

误差反馈机制:对预测与实际需求的偏差进行分析,并据此调整库存策略、补货量及供应商选择。

偏差回顾:分析每月的预测误差,并对系统设置、预测模型进行优化。

总结

管理长交期物料是供应链管理中的重要挑战,需要通过细致的需求预测、灵活的安全库存管理、及时的采购与供应商管理以及生产与配送计划的优化来确保物料供应的稳定。结合MRP和APS系统的支持,实施动态库存调整和持续优化,将有效应对市场变化,确保供应链的高效运行。

评论