一:再订货点

再订货点设定:由于订货量,订货提前期两个不确定因素存在,再订货点在设定上针对以上两个因素时,有其对应的订货模型:

定量订货模型。

定期订货模型。

(Q,R):连续订货量,订货点为固定

(Q,S): 连续订货点为固定,最大库存量。

(T,S): 订货量,订货点为周期性核查。

(T,R,S):综合库存计划策略。

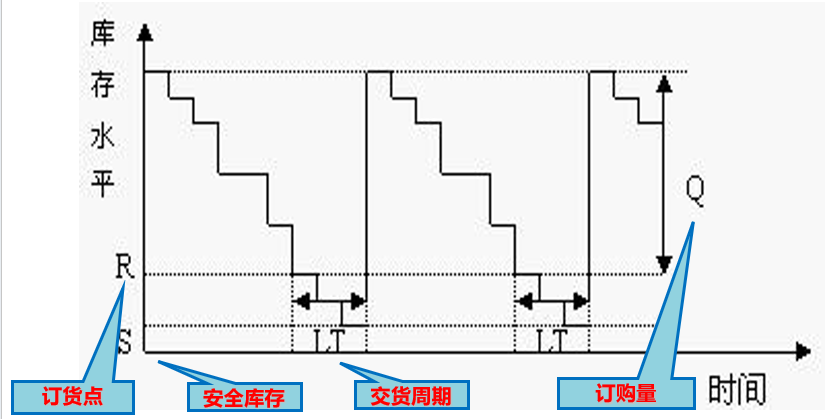

二:再补货点:定量订货模型

✅ 模型特点:

连续监控库存

一旦库存 ≤ 再订货点(ROP),立即下单

每次下单的数量固定(Q)

关键公式

1. 再订货点(ROP)

ROP = D × L + 安全库存

D = 每天的平均需求

L = 供应提前期(Lead Time)

安全库存 = Z × σ × √L

σ:单位时间需求标准差

Z:服务水平对应的 Z 值(如 1.65 表示95%)

2. 订货量 Q

通常 Q 来自 EOQ(经济订货量)模型:

复制编辑

EOQ = √(2 × D × S / H)

D:年需求量

S:每次下单的成本

H:单位库存年持有成本

但在实践中也可以由供应单位包装规格、配送限制等固定。

再补货点-定量模型根据库存结构适合商品类型:

定量订货模型优缺点&以及适用库存类型:

优点:由于采用连续检查方式,一旦库存水平低于订货点就发出订单指令,能够保持稳定的顾客服务水平,维持较低的安全库存水平;加上按EOQ确定订货批量,库存成本较低。

缺点:保持存货水平和频繁检查库存水平需花费较多的工作量。

适用库存类型:适用于控制B类库存。

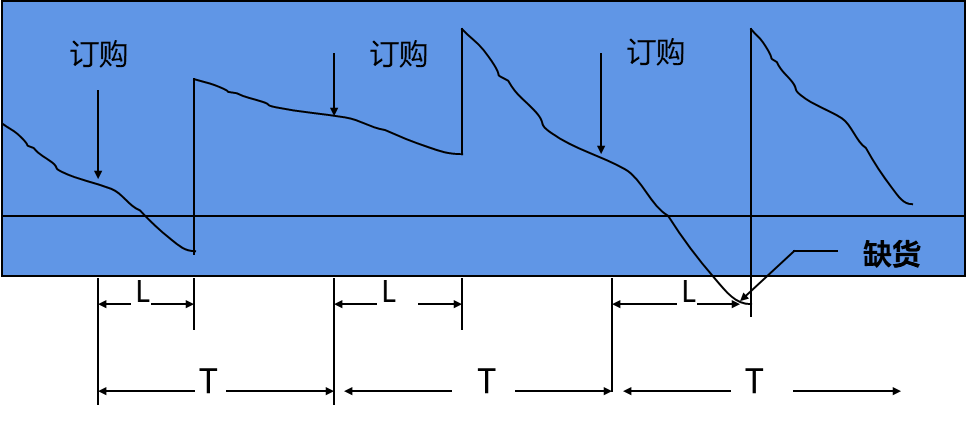

三:再补货点:定期订货模型

再订货点(Reorder Point, ROP),配合 定期订货模型(Periodic Review System),是非常常用的补货策略,尤其适用于:

零售、连锁门店、快消品

供应周期不长,但波动较大

仓库统一每周/每月下单

定期订货模型(安全期):定期订货法是按预先确定的订货时间间隔进行订货补充的库存管理方法。

预先确定一个订货周期T和目标库存量S,周期性的检查库存,根据最高库存量、实际库存、在途订货量和待出库商品数量,计算出每次订货批量,发出订货指令,组织订货。

每隔 固定的周期 T 检查库存,然后将库存补足到 目标订货上限(Order-Up-To Level, S)

📌 核心公式:

订货量 = S - 当前库存量

这个系统下,每次检查库存的时点是固定的,比如每周一或每月 1 号。不是库存低就订货,而是“定期看库存,不够就补”。

定期订货模型不像连续订货模型有明确的“ROP”触发机制,但我们仍然会计算:

目标订货量上限 S(Order-Up-To Level)

这个 S 值隐含考虑了再订货点 + 安全库存

📌 公式推导(关键):

S = 需求均值 × (订货周期 + 交货期) + 安全库存

T:订货周期(如每7天订一次)

L:交货期(Lead Time)

D:单位时间的平均需求

σ:需求的标准差

Z:服务水平对应的标准正态值(如95%服务水平时,Z=1.65)

📌 安全库存:

安全库存 = Z × σ × √(T + L)

订购量=此空缺期内的平均需求量+安全库存-现有库存(包括在途库存)

再补货点-定期模型根据库存结构适合商品类型

定期订货模型(安全期)优缺点&以及适用库存类型:

优点:由于采用周期性检查方式,因此管理工作量小。

缺点:由于在一个周期内不检查库存水平,故不能及时补充库存,容易造成缺货损失,为防止这一点,需要求设置较高的安全库存水平,增加存货管理成本。

适用库存类型:从顾客服务水平和总库存成本两方面看,定期订货法不如定量订货法,故实际应用中定期订货法适用于控制C类库存。

四:A类产品的订货策略

对于A类库存,由于库存占比高,占用资金量大,适用连续检查库存控制策略,但不适用按EOQ方法确定订货批量。因为订货成本在总库存成本中的比重很小,不适用经济订购批量法。

对于A类库存,实际中一般要求合理地确定订货点和目标库存水平,并要求在一旦发生缺货时,能采用紧急补充订货措施需要供应链执行能力。这种库存控制方法又称为订货点-目标库存水平库存控制策略,综合库存策略。

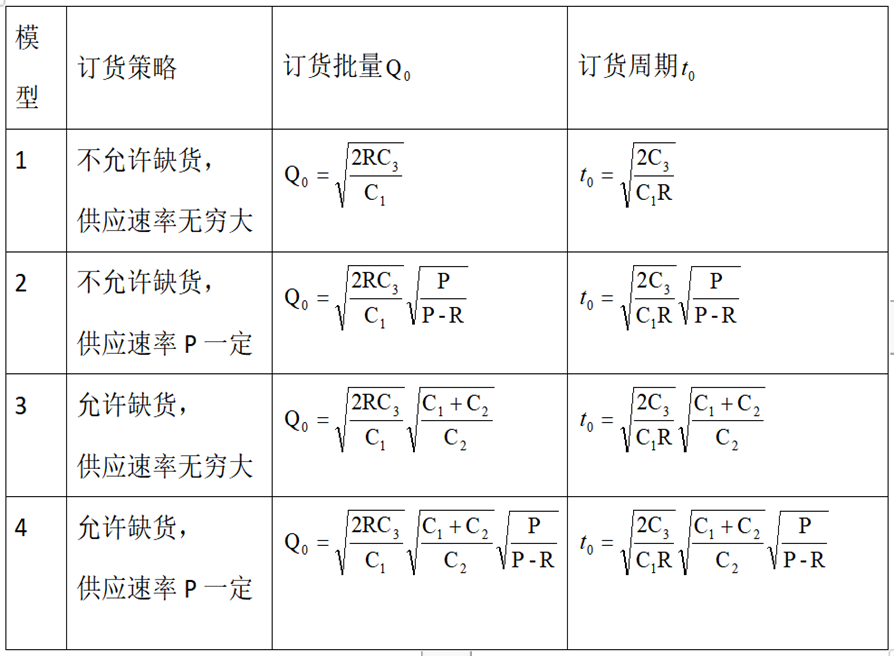

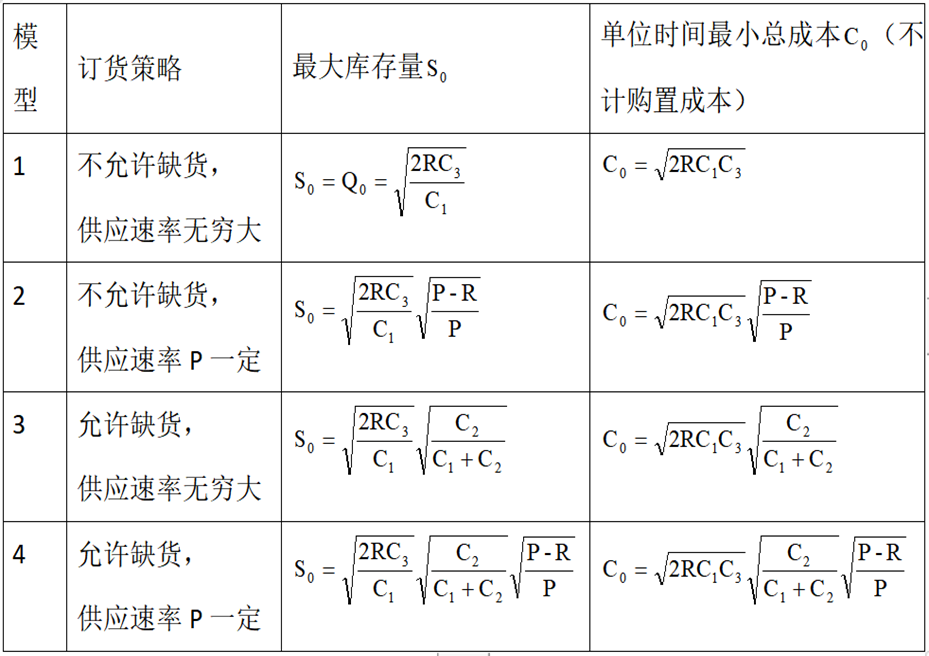

五:其他专用模型

1:单周期模型:单周期存储问题——决策仅涉及一个需求周期,或者物资只在很短的时间内能够销售而且有经常的中断。

2:折扣模型:单价随订购批量变化时对订购量的影响。

评论