供应商管理是供应链稳定运行的核心环节之一,尤其在多SKU、多渠道、多节点的快消或制造型企业中,通过系统化的评分、绩效评估与协同机制,不仅能保障供货稳定,还能推动整体供应链优化。

下面是围绕**“评分、绩效、协同”三大方面**设计的一份可落地的供应商管理框架:

✅ 一、供应商评分体系(Supplier Evaluation)

🎯 目的:

建立科学客观的量化打分标准,辅助决策:保留、优化、淘汰。

📋 评分维度设计(常见四大类)

✅ 每月/季度更新一次,打分后自动归类为 A/B/C 级

✅ 二、绩效管理体系(Supplier Performance Management, SPM)

🎯 目的:

建立清晰的奖惩机制和持续改善路径,形成合作闭环。

📘 核心流程:

KPI设定:

不同品类设不同KPI,制定标准线(如准时率≥95%、合格率≥99%)

数据驱动评价:

来自 ERP/WMS/QMS 等系统,自动生成报表

结果分类处理:

绩效反馈与共建改善

每季度1次绩效通报会

针对低分项目,设立“供应商改善项目书”(包含整改期限与责任人)

✅ 三、供应商协同机制(Supplier Collaboration)

🎯 目的:

实现从“管控”走向“共赢”的协同关系,提升整体供应链柔性与效率。

🤝 协同模块设计:

✅ 四、补充机制:淘汰与替代供应商管理

🔁 替代机制设计:

每类核心物料保留 至少两家合格供应商

维护“候选供应商池”,定期打样测试、试单演练

对重要品类执行“年度竞价机制”,形成健康竞争

✅ 五、案例举例(实战参考)

📌 某食品企业执行如下机制:

每月自动生成《供应商KPI成绩单》

设立季度“供应商绩效通报会”,现场颁发“最佳供应商奖”

对于 C 级供应商设“90天限期改善”机制

将新品试产前6个月的排产预测共享给核心供应商,提高试产成功率

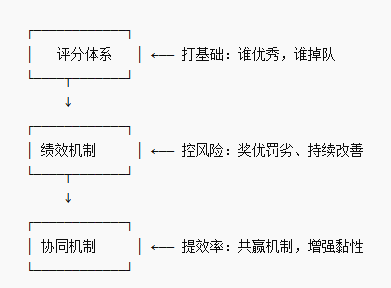

✅ 六、总结:一图看懂供应商管理三层机制

评论